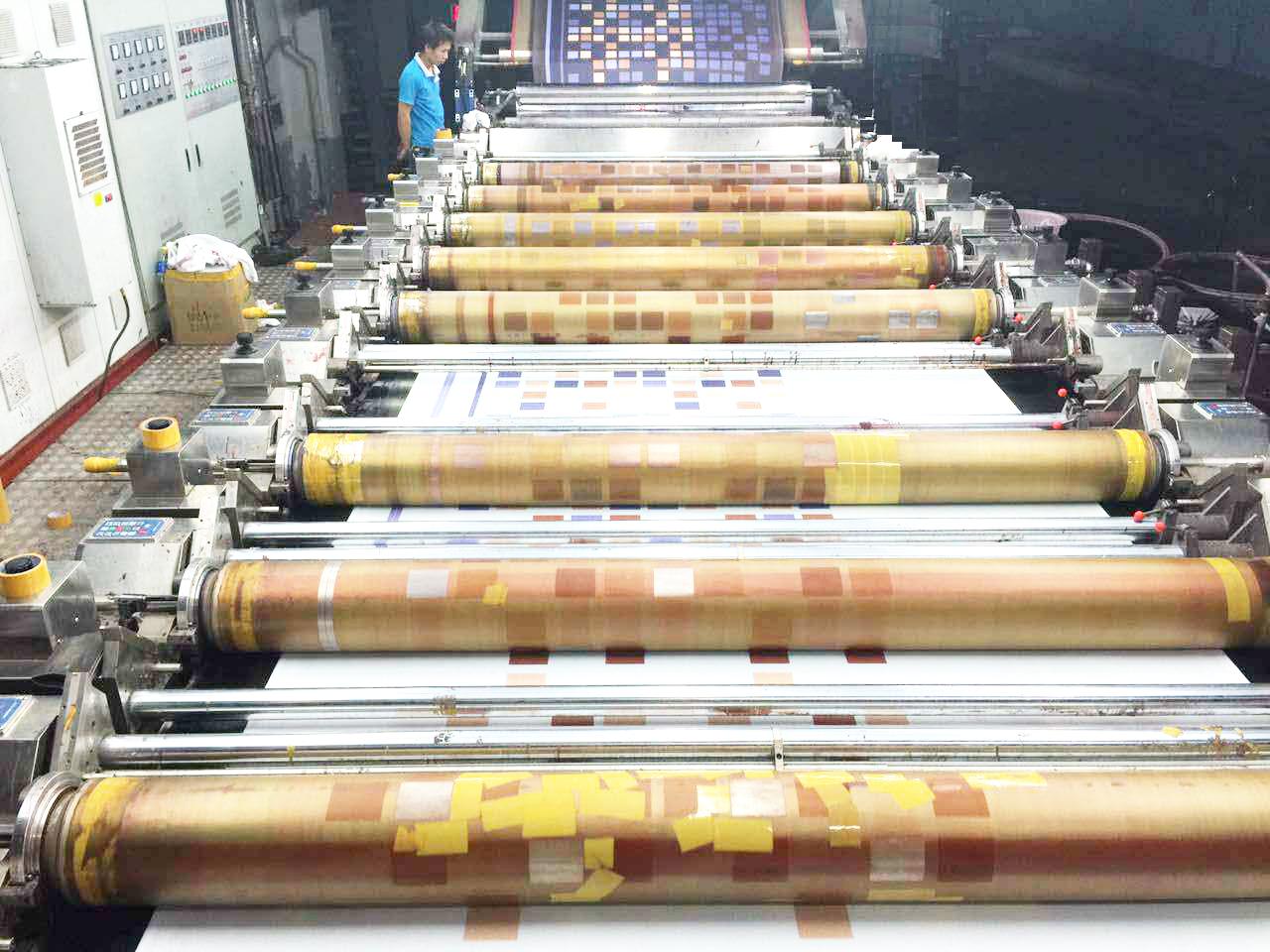

普通壁纸生产异常及处理措施——涂布

日期:2017-04-27

异常 | 产生原因 | 解决方式 | 预防措施 |

表面粗糙 | 1.发泡过度 2.材料挥发份超标 3.原纸表面粗糙 | 1.降低烘箱温度或提高生产速度。 2.更换糊料。 3.表面压光处理。 | 1.启动时随时检查表面质量; 2.建立物料检验制度,糊料贮存环境防潮措施; 3.更换原纸供应商; |

缺料 | 上浆槽存料不足 | 提高上浆槽存料液面 | 调整不同粘度糊料上料液面 |

拉线 | 1.糊料中杂质; 2.机台上掉杂质; 3.刮刀缺口; | 1.糊料重新过滤; 2.用软片将卡在涂头的杂质清除; 3.更换刮刀或调整刮刀角度; | 1.定期检查,更换过滤网; 2.保持机台及料桶清洁; 3.生产前检查刮刀; |

折痕 | 1.引出辊压力不均; 2.起卷不平行; | 1.调整引出辊压力; 2.调整左右压力; | 1.生产前检查各部位设置值; 2.切换时产品置于机台中间; |

油污、斑点 | 1.烘箱和托辊面脏; 4.烘箱出口排风罩滴油; | 1.停机清理烘箱和托辊; 2.清理排风罩; | 1.生产前清理烘箱及托辊和排风罩; |

裂口 | 产品边缘溢料; | 1.收小上浆槽两边挡板; 2.挡板与滚筒、刮刀间隙大; | 用刮片将产品两侧溢料刮掉修理或更换挡板; |

滴料 | 1.糊料粘度过高; 2.调整刮刀角度; | 1.换料、调低糊料粘度并清理刮刀; 2.调整刮刀角度; | 1.建立糊料粘度检测标准; 2.刮刀角度做记号; |

前后色差 | 1.色粉、填料沉降; 2.温度、速度控制不良; | 1.糊料再搅拌; 2.稳定生产速度和温度; | 1.糊料搅拌充分,并改良配方; 2.建立生产速度、温度指导文件; |

厚薄不均 | 刮刀间隙不均; | 调整刮刀间隙; | 刮刀架调整后锁定,并在生产前检测; |

半成品表面变形 | 1.存放不当; 2.存放期过长; 3.可塑剂溢出; | 1.表面整平; 2.贴合金箔处理; 3.打样处理; | 1.半成品架空存放; 2.制定半成品存放周期; 3.改良糊料配方; |

24小时销售热线

24小时销售热线